Некоторые вопросы качества плазменной точечной сварки: металлография, фрактография, статистика

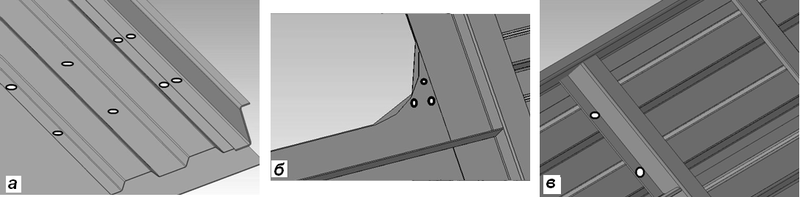

Введение. При изготовлении пассажирских вагонов нового поколения (мод. 61-4440/4447) применяется технология плазменной точечной сварки (PSW Plasma Spot Welding) [а, б, в]. PSW-сварка используется для соединения листовых и гнутых деталей боковых стен (рис.1) из нержавеющей стали EN 10088 2 X6CrNiTi18 10+2B, отечественный аналог 12Х18Н10Т ГОСТ 5632-72.

Рис.1. Примеры применения PSW сварки на боковой стене вагона: а – подшива и обвязка с оконным листом (1+1,5 и 2,5+1,5 мм), б – подоконник с оконным листом (2,5+1,5 мм), в – стойка с подшивой (2,5+1 мм), а, б – сварка на медной подкладке, в – сварка на весу.

|

Однако, использование PSW требует выполнения ряда условий:

|

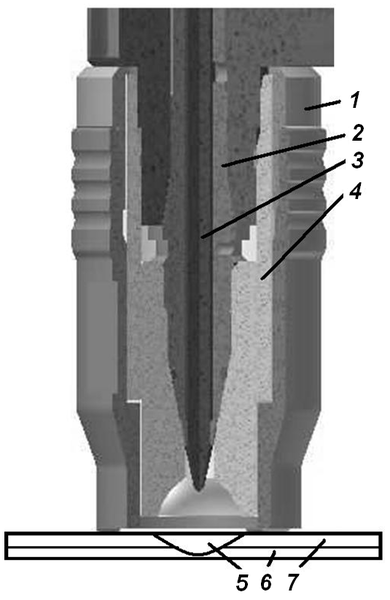

Рис.2 Горелка для PSW сварки |

Сущность PSW-сварки.

Процесс PSW сварки заключается в сквозном расплавлении верхнего (7) и частично нижнего (6) листов струей ионизированного инертного газа в течении одного или нескольких импульсов с заданной конфигурацией и получении плазменной электрозаклепки (5) (рис.2).

Новая технология принципиально отличается от сварки свободной дугой большим давлением плазмообразующего газа, более высокой концентрацией тепловой энергии дуги, а также особой конструкцией сварочной горелки [1, 4 8]. Охлаждаемое сопло (1) опирается с одной стороны на свариваемые заготовки (7) и (6), с другой на корпус сварочной горелки. В последнюю также закреплен электрододержатель (2), в которой по шаблону устанавливается вольфрамовый электрод с присадкой оксида лантана (3).

Таким образом размерная цепь «конец электрода – электрододержатель – корпус сварочной горелки – сопло – верхняя заготовка» обеспечивает постоянство длины дуги (замыкающее звено «конец электрода верхняя заготовка»). Газ разделяется на два потока: плазмообразующий подается в зазор между электродом и внутренней поверхностью электрододержателя и далее фокусируется керамическим изолятором (4), защитный – в зазор между изолятором и соплом. Далее газ удаляется из зоны сварки Сопло опирается на заготовку тремя платиками, в образующийся зазор выходит отработанный газ.

Статистические исследования.

При изготовлении боковой стены часть плазменных точек сваривается на медной подкладке, другая – на весу. Медные подкладки защищают нижний лист от перегрева и предотвращают прожег, что актуально, если нижний лист больше верхнего. Однако встречаются случаи, где использование медной подкладки затруднительно, либо невозможно.

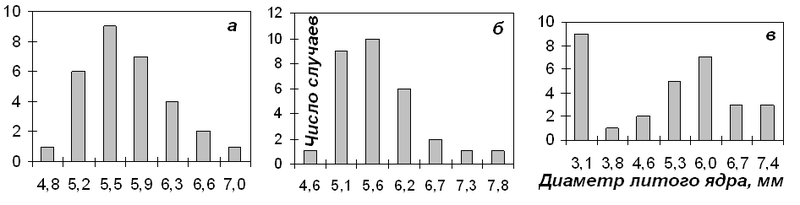

PSW сварка производиться без присадочного металла, поэтому технология требует жесткой регламентации по величине допустимого зазора. На рис.3 и в таблице 1 приведен сравнительный анализ плазменных точек для соединения 1+1,5, выполненных: без зазора (на весу и на медной подкладке), а также с зазором на медной подкладке. PSW-сварка производилась на следующем режиме: I=230А, t=400мс, нарастание тока 10A/мс, спад тока 0,4 A/мс, расход газа 2л/мин, смесь газовая 95%Ar+5%H2. Сравнение проводилось по срезывающему усилию, по диаметру литого ядра, его овальности на 30 образцах со сварными плазменными точками применительно к каждому условию. Разрыв образцов производился согласно ГОСТ 6996 66 на универсальной разрывной машине N100K S производства компании Tinius Olsen. Согласно результатом эксперимента разброс значений срезывающего усилия и диаметра литого ядра плазменной точки как при сварке на медной подкладке, так и при сварке на весу, примерно одинаков, однако при сварке на весу диаметр литого ядра имеет несколько большее отклонение от некруглости, что, вероятно, вызвано ухудшением условий отвода теплоты. Повышение зазора резко ухудшает качество плазменной точки: разброс значений диаметра литого ядра значительно отклоняется от закона нормального распределения, литое ядро получается «рваное» (значительное отклонение от некруглости), разброс значений срезывающего усилия растягивается в сторону с меньшими значениями.

| Условия PSW сварки | Сварка на медной подкладке | Сварка на весу | ||

|---|---|---|---|---|

| Зазор между свариваемыми деталями, мм | 0 | 0.5 | 0 | |

| Среднее значение и стандартное отклонение | Диаметр литого ядра, мм | 5,5±0,5 | 4,7±1,4 | 5,4±0,6 |

| Срезывающее усилие, кН | 9,3±1,1 | 7,2±3,5 | 9,5±0,9 | |

| Брак по некруглости (dмах/dmin более 1,2), % | 0 | 20 | 7 | |

Таблица 1. Сравнение плазменных сварных точек при различных условиях сварки

Рис.3. Гистограммы распределения размера диаметра литого ядра плазменной сварной точки при различных условиях сварки: а – на медной подкладке с нулевым зазором, б – на весу с нулевым зазором, в – на медной подкладки с зазором 0,5 между заготовками.

Рис.3. Гистограммы распределения размера диаметра литого ядра плазменной сварной точки при различных условиях сварки: а – на медной подкладке с нулевым зазором, б – на весу с нулевым зазором, в – на медной подкладки с зазором 0,5 между заготовками.

Металлографические исследования

Макро- и микроструктуру образца контролировали на шлифе, вырезанном перпендикулярно поверхности по центру сварной точки. Для изготовления шлифа образец подвергался шлифовке на шкурках различной зернистости и последующей полировке на полировальном станке с использованием водной суспензии окиси хрома. Микроструктуру выявляли химическим травлением в смеси азотной и соляной кислот в соотношении 1:3 (по объёму). Исследования микроструктуры проводили на металлографическом микроскопе OLYMPUS BX51M (Япония) при увеличениях до х500. Микротвердость основного металла, ЗТВ и точки определялась на цифровом микротвердомере DM8 (Италия).

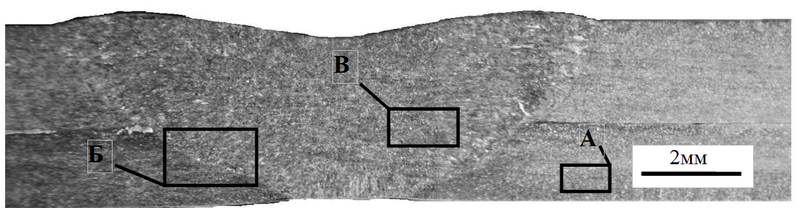

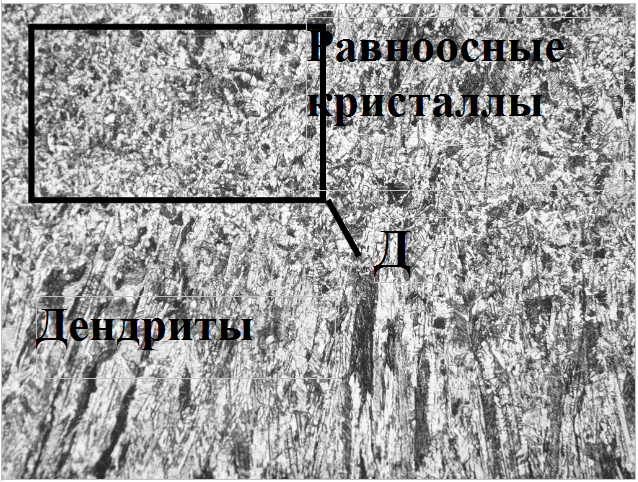

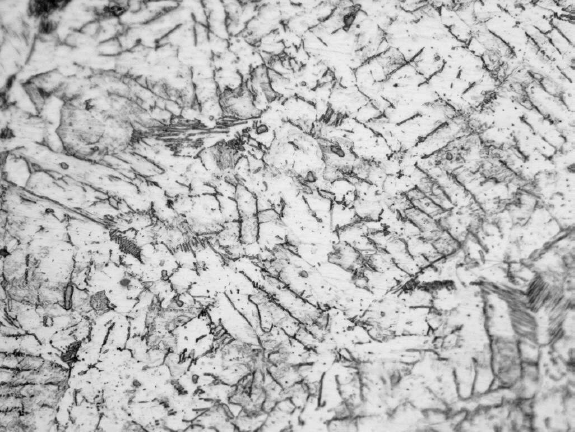

Макростуктура плазменной сварной точки для сочетания толщин 2,0+1,5мм представлена на рис. 4. PSW-cварка производилась инверторным источником питания PMI-500 (SBI, Австрия) [1] одним импульсом без модуляции тока в нижнем положении на медной подкладке. В качестве плазмообразующего газа использовалась смесь «Варигон» из аргона с 5% добавкой водорода. Параметры режима сварки: нарастание тока 10А/мс, спад тока 0,2А/мс, расход газа газа 1,5л/мин, время сварки 600мс, ток сварки 300А. Структура плазменной точки двухфазная аустенитно-ферритная: по краям имеет дендритное строение с ориентированием кристаллитов в сторону теплоотвода и с формированием в центре мелкозернистой структуры. Крупных неметаллических включений, трещин, непровара, газовых пузырей не выявлено.

Рис. 4. Макроструктура плазменной сварной точки, 2,0+1,5мм.

Микроструктура основного металла (рис. 5) – аустенитная с наличием ферритной фазы в виде отдельных строчек в количестве ~5%, ориентированной по направлению прокатки. Величина зерна аустенита соответствует №7 ГОСТ5639-82.

Рис.5. Микроструктура основного металла в области А. Темные строчки феррита в полиэдрическом аустените, ×200

В литой зоне у линии сплавления фиксируется характерная столбчатость (рис. 6).

Рис.6. Зона сплавления сварного соединения в области Б, ×40

Граница ЗТВ с точкой типична для сварного соединения стали 12Х18Н10Т: аустенит и феррит, при этом рост аустенитного зерна в ЗТВ отсутствует (рис. 7).

Рис. 7. Микроструктура ЗТВ в области Г, х300

В центре плазменной точки наблюдается зона разориентированных кристаллов получаемая в результате более медленного охлаждения (рис. 8, 9).

Рис.8. Микроструктура литой зоны в центре сварной точки за столбчатыми кристаллами в области В, ×100

Рис.9. Двухфазная аустенито-ферритная структура равноосных кристаллов литой зоны в области Д, ×400

Микродефектов (мелких трещин, пористости) в различных зонах сварного соединения не выявлено.

Фрактографическские исследования, микротвердость.

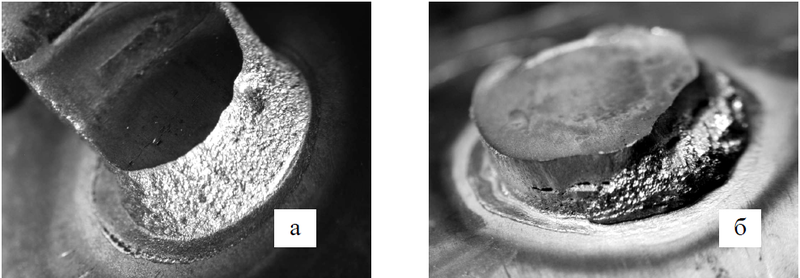

Излом после проведения испытаний на отрыв представлен на рис. 10 [9]. В большинстве случаев разрушение происходило по основному металлу в ЗТВ, где макрорельеф излома отличается однородностью, с мелкошероховатой матовой поверхностью (рис. 8, а). Реже встречались случаи неоднородного излома с разрушением не только по основному металлу, но и по литой зоне точки, где макрорельеф излома серого цвета, сглаженный, характерный для литой стали (рис. 8, б). Дефектов в изломах не выявлено.

Рис. 10. Макрорельеф излома плазменной точки после испытаний на разрыв: a - с разрушением по основному металлу; б - с разрушением по основному металлу и по литой зоне точки, х8

Рис. 10. Макрорельеф излома плазменной точки после испытаний на разрыв: a - с разрушением по основному металлу; б - с разрушением по основному металлу и по литой зоне точки, х8

Микротвердость литой зоны, ЗТВ и основного металла образцов не имеет существенных различий и составляет 211…222HV01.

Выводы

1. PSW-сварка приводит к получению качественного сварного точечного соединения без изменения микротвердости от основного металла к литой зоне, с отсутствием заметного роста зерна в ЗТВ, с разрушением большей частью по ЗТВ.

2. На отработанных режимах глубина проплавления и диаметр плазменной сварной точки отличаются стабильной повторяемостью, отсутствуют дефекты в виде несплавлений, газовых пор, выплесков, подрезов кромок.

Список литературы

1. www.sbi.at. SBI Produktion techn. Anlagen GmbH.

2. Акимкин П.А., Башарин А.В., Стрельников И.В. Надежность линии сборки и сварки боковых стен пассажирских вагонов нового поколения ОАО «ТВЗ». //Сварка и диагностика. №11. 2009. С. 54-56.

3. ОСТ 24.050.34. Проектирование и изготовление стальных сварных конструкций вагонов. Технические требования, 1984.

4. А.В.Коновалов, И.В.Стрельников, А.П.Акимкин, Г.И.Лобжа. Разработка стандарта организации на сварные точечные соединения, выполненные плазменной сваркой// Сб. м-лов II ВКМУиС. «Будущее машиностроения России», 21-27 сент. 2009 г. – М.: МГТУ, 2009. – С.73-74.

5. А.В.Коновалов, И.В.Стрельников, А.П.Акимкин, Г.И.Лобжа. Влияние параметров режима на геометрию плазменной сварной точки // Сб. тр. VIII МНПК «Исследование, разработка и применение высоких технологий в промышленности», 27-28 окт. 2009 г. / под ред. А.П. Кудинова. – СПб.: СПбГТУ, 2009. – С.158-164.

6. Г.И. Лобжа, А.П. Акимкин, И.В. Стрельников, А.В. Коновалов. Размеры и дефекты PSW-соединения для различных режимов сварки // Сварка и диагностика. Вып. №5 – Москва: МГТУ, 2009. – С.45-49.

7. Г.И. Лобжа, А.В. Коновалов, И.В. Стрельников. Влияние зазора на прочность и диаметр литого ядра плазменной сварной точки для сочетаний толщин 2,5+1 и 2,5+2 мм // М-лы I ВНПК «Прогрессивные технологии и перспективы развития», 5 6 нояб. 2009 г. – Тамбов: ТГТУ, 2010. – С.126-129.

8. А.В. Коновалов, И.В. Стрельников. Плазменная точечная сварка: возможные дефекты и меры по их устранению // Сб.тр. XVII ВНПК «Инновации. Интеллект. Культура», 20 нояб. 2009 г. – Тобольск: ТИИ ТюмГНГУ, 2010. – С.57-59.

9. РД 50-672-88. Методические указания. Расчеты и испытания на прочность. Классификация видов изломов металлов, 1989.